25–26 марта 2026 года в Екатеринбурге пройдет VI профессиональная конференция «Горнорудная промышленность России и СНГ: строительство и модернизация».

Вы здесьВнедрение системы оперативного управления производством MES Начнем с главного: что такое MES? Это своеобразное промежуточное звено между системами планирования производства и системами управления самим технологическим процессом. Между уровнями технологического процесса и планирования производства раньше всегда циркулировало огромное количество бумажных отчетов. Велись бумажные журналы, составлялись отчеты в Excel-таблицах, распечатывались сопроводительная документация и т.п., все эти отчеты бесконечно дублировались и кочевали из кабинета в кабинет. Отдельной сложной работой, отнимающей много времени, являлось сведение материальных балансов. Однако постепенно, позже, чем на других уровнях, и здесь начала происходить автоматизация «бумажного» ручного труда. Стали появляться программы-приложения, написанные для анализа и обработки данных, связанных с технологическими процессами. Они получили общее название MES. Сегодня MES (от англ. Manufacturing Execution System – «система управления производственными процессами») уже не отдельные приложения, а комплексная система, объединяющая производство. С помощью MES пользователи могут получать информацию обо всех производственных операциях, которые ведутся на предприятии. Происходит это в режиме времени, максимально приближенном к реальному. А это позволяет сделать производство прозрачным и принимать управленческие решения с большой скоростью и мобильностью. Итак, в 2019 году в ИПК Реконт был запущен проект по внедрению MES в цехе горячей переработки пластмасс (ЦГПП). Основной объем работы заключался в перевод технологических процессов с бумажного носителя в электронный вид в программу TechnologiCs, а так же создание базы данных в этой системе, которая включала в себя перечень используемых материалов, оснастки, приспособлений и оборудования и т.п. Для технологической службы программа TechnologiCs представляет полное описание последовательности изготовления соответствующей детали или сборочной единицы, включающее все технологические операции, которые необходимо выполнить. Коротко подытожим, как выглядит процесс работы с использованием системы TechnologiCS. Конструкторские службы ведут работы по проектированию и модернизации выпускаемой продукции, в результате которых формирует в общей базе данных информацию об изделиях, отдельных узлах и деталях. Технологический отдел, используя конструкторские данные как основу, дополняют их техпроцессами и нормативами. По этой информации планово-экономическая служба определяет нормативную и плановую себестоимость. ПДО (или аналогичное подразделение), используя систему, управляет составом производственной программы и изменениями к ней. На основе БД по изделиям и техпроцессам производственная программа детализируется до уровня планов цехов, а если необходимо, то и далее – вплоть до отдельных технологических операций: фактически определяется перечень работ для каждого подразделения, а также объем материалов и других ресурсов, необходимых для выполнения этих работ (по технологии). Выдача материалов в производство и выполнение запланированных работ фиксируются в системе. Данные об этом используются, с одной стороны, для контроля текущего состояния производства, а с другой – для решения последующих задач, таких как управление качеством или калькуляция фактических затрат на изготовление заказа. Наибольший эффект от внедрения конфигурации MES «Оперативное управление производством" достигается при совместном использовании с ERP-решением «1С: Управление производственным предприятием», когда задачи объемно-календарного планирования и выполнения экономических расчетов решаются на уровне ERP системы, а задачи пооперационной оптимизации и управления на MES- уровне.

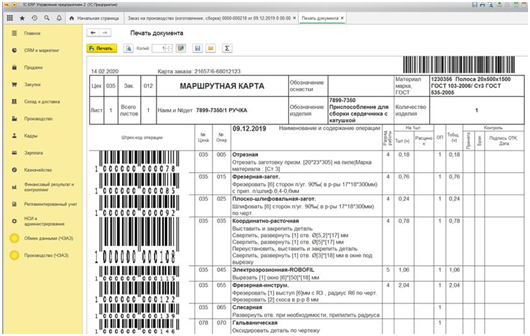

Рис.1 Пример оформления маршрутно-комплектовочной карты учета деталей

В итоге применение MES позволяет увеличить выпуск продукции, повысить стабильность характеристик и уровень качества, помимо этого программа позволяет: Но основной целью внедрения MES все же является возможность быстро, оперативно и точно влиять на весь бизнес-процесс в целом. Возможности системы таковы, что руководство способно в любой момент оценить оперативную обстановку на всем предприятии, сделать соответствующие выводы и фактически мгновенно скорректировать процесс. Результаты подобных внедрений во многом оцениваются с финансовой точки зрения, а на рентабельность влияют и оптимизация технологического процесса, и сокращение издержек, и повышение дисциплины и культуры труда. С любой точки зрения, внедрение MES, безусловно, нужное и выгодное мероприятие, но изначально требующее, как и любая автоматизация, порядка на всех этапах производства, чем сейчас активно и занимаемся. Сегодня Реконт внедряет MES и в других цехах. Так в 2020 году совместно с ОАСУП приступили к внедрению MES в инструментально-механическом цехе (ИМЦ). Надеемся, что MES позволит выстроить в ИМЦ обоснованное управление загрузкой оборудования и наладить контроль плановых и неплановых простоев. От привычной схемы с твердыми журналами передачи смен производство перейти к системе сигналов и заявок на ремонты оснастки. Статью подготовили: Иванов А.В., Порфирьев Д.А., ТО Реконт

Компания: |