Во многих странах мира с развитой экономикой более 60% генерируемой электроэнергии проходит через полупроводниковые преобразователи, что позволяет экономить около 25% электричества. Поэтому качество и уровень развития преобразовательного оборудования оказывает непосредственное влияние на состояние электроэнергетики в целом.

В России этот показатель на порядок ниже. Однако по оценкам экспертов отрасли, если в обозримом будущем отечественным энергетикам удастся поднять его до мирового уровня, объём сэкономленной электроэнергии может превысить суммарную генерацию всех атомных электростанций страны.

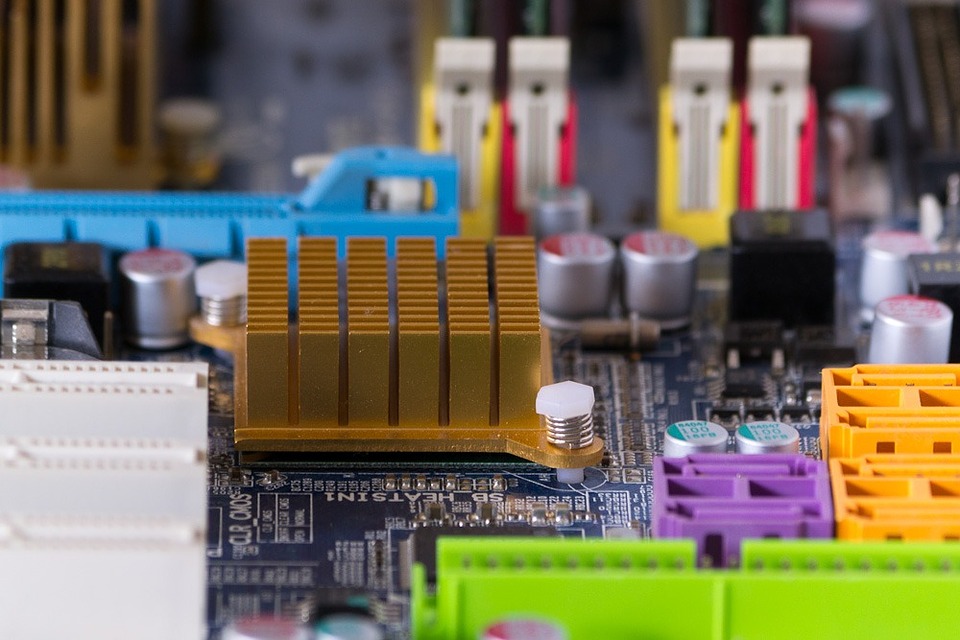

Силовые полупроводниковые приборы (СПП) – это один из важнейших элементов энергоэффективного преобразовательного оборудования. Их функционал позволяет преобразовывать мощности в разных режимах:

- в непрерывном - от 0,5 кВт до 100 МВт на частотах от 50 Гц до 100 кГц;

- в импульсных - до 100 ГВт.

По сути, СПП исполняют роль мощных ключей, способствующих коммутации электрических цепей и переключению соединений между элементами энергосистемы, которые вырабатывают, распределяют и потребляют электроэнергию.

По сути, СПП исполняют роль мощных ключей, способствующих коммутации электрических цепей и переключению соединений между элементами энергосистемы, которые вырабатывают, распределяют и потребляют электроэнергию.

Силовые полупроводниковые приборы позволяют снизить потери энергии в электрооборудовании и защищают его от перенапряжений. Это качество обусловило широкое применение аппаратуры этой категории в различных отраслях промышленности, где необходимо решать сложные задачи, связанные с эксплуатацией, контролем и повышением надёжности разных систем.

Вектор развития сектору СПП на российском рынке электротехники задают мировые тренды по усовершенствованию компонентной базы и состояние отечественного рынка преобразовательной техники.

Сегодня по-прежнему востребованными остаются традиционные приборы: тиристоры, диоды, ограничители и преобразователи напряжения. К отдельной категории полупроводников относятся интегральные схемы – электропреобразующие, оптоэлектронные или смешанные, которые сочетают множество разных эффектов в одном устройстве.

Из лидеров в аутсайдеры… и обратно

В Советском Союзе основы полупроводникового приборостроения, как самостоятельной отрасли электротехнической промышленности, закладывались в 1960-ых годах. В те времена качество, технические и эксплуатационные характеристики выпускаемых в стране СПП ничем не уступали лучшим мировым образцам. А вот их стоимость была в несколько раз ниже. Этому способствовало развитие научно-технического прогресса в СССР и применение передовых технологий.

Производство силовых полупроводниковых приборов было налажено на базе 5-ти специализированных производственных предприятий. Выпускаемой ими продукции было достаточно, чтобы в полном объёме обеспечить потребности советской промышленности в оборудовании этого вида.

К середине 1970-ых в отрасли наметился заметный спад. Два десятилетия спустя, когда в мировой силовой электротехнике произошёл прорыв, который связывали с запуском в массовое производство мощных полевых и биполярно-полевых транзисторов, технологическое отставание достигло катастрофических размеров. В этом нет ничего удивительного, поскольку после распада СССР сектор СПП не вошёл в число приоритетных направлений развития рынка электротехники. Долгое время в стране даже не было собственной производственной базы для выпуска традиционных моделей силовой электроники.

Основным материалом для изготовления силовых полупроводниковых приборов на протяжении 50-ти лет оставался монокристаллический кремний. Специалисты традиционно делят кремниевые СПП на две группы. К первой относят те приборы, которые используются в мощных преобразователях – диодах, тиристорах и различных их разновидностях.

Ко второй группе причислены более слабые по мощности, но гораздо более быстрые полевые и биполярно-полевые транзисторы. По сути, это пример силовых интегральных схем, состоящих из множества транзисторных ячеек. Они размещены на одном кристалле кремния, который изготавливается с помощью микроэлектронных технологий.

Анализ рынка силовых полупроводников показывает, что сегодня потребители нуждаются в более эффективных изделиях. Производители знают об этих болях и активно занимаются разработкой нового поколения СПП.

Эти устройства изготавливаются на базе инновационных полупроводниковых соединений:

- карбид кремния (SiC);

- нитрит галлия (GaN).

Этим материалам свойственны важные преимущества. Например, они позволили в 2 раза уменьшить объём полупроводниковых приборов. К тому же эти соединения обладают в 10 раз большей удельной мощностью, способны работать на более высоких частотах и при больших температурных показателях. Их уровень сопротивления в открытом состоянии и токи утечки существенно ниже, чем у кремниевых аналогов.

Однако появление новых материалов выявило ряд проблем при тестировании силовых полупроводниковых приборов:

- Они работают при большом напряжении, следовательно, тестирующее оборудование должно обеспечивать выдачу бОльших испытательных напряжений.

- Поскольку токи утечки меньше, то контрольно-измерительная аппаратура должна быть более чувствительной. Ведь когда СПП открыты, через них с минимальными потерями проходят десятки и сотни ампер. В случае, когда они находятся в закрытом состоянии, то изолируют тысячи вольт также с малой утечкой.

Таким образом, для тестирования следующих поколений силовых полупроводниковых приборов исследователям потребуется более совершенное оборудование, обладающее широким динамическим диапазоном и позволяющее измерять малые токи утечки.

Одним из ключевых компонентов в структуре СПП являются термокомпенсаторы. В полупроводниковых приборах российского производства используются элементы, изготовленные из молибдена, который производители оборудования импортируют из Китая. В рамках реализации программы импортозамещения особую важность приобрела возможность замены импортных компонентов отечественными аналогами.

Одним из ключевых компонентов в структуре СПП являются термокомпенсаторы. В полупроводниковых приборах российского производства используются элементы, изготовленные из молибдена, который производители оборудования импортируют из Китая. В рамках реализации программы импортозамещения особую важность приобрела возможность замены импортных компонентов отечественными аналогами.

В июне 2018 года стало известно об открытии совершенно уникальной методики изготовления СПП с композитными термокомпенсаторами, которую уже окрестили российской альтернативой лучшим образцам зарубежного производства. Разработки велись в рамках проекта «Создание высокотехнологичного производства сверхмощных приборов силовой электроники, обеспечивающих конкурентоспособность и импортозамещение в наукоемких областях промышленности, транспорта и энергетики».

Разработкой ноу-хау занимались специалисты из Национального исследовательского Мордовского госуниверситета им. Н.П. Огарёва и российской электротехнической компании «Электровыпрямитель» при участии Центра стандартизации и метрологии Росстата в Республике Мордовия. ЦСМ обеспечивал метрологические исследования на всех этапах производственного процесса, что позволило ускорить выпуск опытных образцов и в сжатые сроки наладить производство серийных изделий.

В ходе исследований удалось выяснить, что достойной заменой молибдена является композитный материал Al-SiC. Он изготавливается на базе алюминиевого сплава и карбида кремния, обладает меньшей плотностью, но при этом обеспечивает более высокую теплопроводность. Механическая прочность новинки приближается к показателям прочности углеродистой стали. Примечателен тот факт, что инновационная технология уникальна. На сегодняшний день методика не имеет аналогов в мире.

Во время исследовательских испытаний метрологи помогли изготовить макеты термокомпенсаторов, провели экспертизу рабочей документации на составляющие элементы, разработали программу и предложили методы гидравлических исследований. Помимо этого, была создана методика аттестации контрольно-измерительной аппаратуры и выполнена калибровка испытательного оборудования.

15-17 мая этого года на ВДНХ состоялся 14-ый московский международный инновационный форум, на котором Мордовский ЦСМ был награждён золотой медалью «За метрологическое сопровождение и создание высокотехнологичного производства сверхмощных приборов силовой электроники, обеспечивающих конкурентоспособность и импортозамещение в наукоемких областях промышленности, транспорта и энергетики».

Российские производители СПП сделали ещё один важный шаг на пути развития полупроводниковых приборов общепромышленного назначения. Речь идёт о печати FDM на 3D-принтере. На АО «Оптрон-Ставрополь» эта методика используется уже больше года.

Практика показывает, что технология позволила снизить уровень затрат на производство компонентов оптотиристоров и силовых модулей, а также создала благоприятную базу для разработки новых видов продукции.