Качество кабеля из меди в оболочке из ПВХ

Менеджер по качеству, Елена Кузнецова, написала статью о критериях качества кабельной продукции в России и за рубежом. Материалом для исследования послужило исследование рынка КПП, которое Елена проводила перед запуском российского производства кабелей LAPP.

Часто полагают, что основным показателем качества кабеля является то, занижено ли сечение проводника или нет, другими словами, соответствует ли реальное количество меди в кабеле заявленному. Сечение – действительно важный показатель, занижение которого даже на 15-20% приводит к повышению рабочей температуры на жиле до 100-120 °C, что в свою очередь, может привести к весьма трагическим последствиям – пожарам, авариям из-за возгорания электропроводки.

Однако, помимо мошенничества с количеством меди в кабеле, у недобросовестных производителей КПП есть и другие способы обмануть покупателей.

Количество vs Качество

Обратимся к формуле расчёта сопротивления проводника исходя из длины и сечения R=ρ l/S, из которой видно, что сопротивление проводника (R) зависит не только от длин (l) и сечения (S), но и от удельного сопротивления проводника (ρ). Именно сопротивление проводника является нормативным показателем кабеля, установленным ГОСТ. Если завышено сопротивление, то подача расчётного тока даёт нагрев кабеля, который ведёт к расплавлению пластиката и выделению опасных веществ из изоляции и оболочки. Из формулы видно, что величина сопротивления зависит как от сечения проводника (количества меди), так и от удельной проводимости ρ (качества меди) при равной длине.

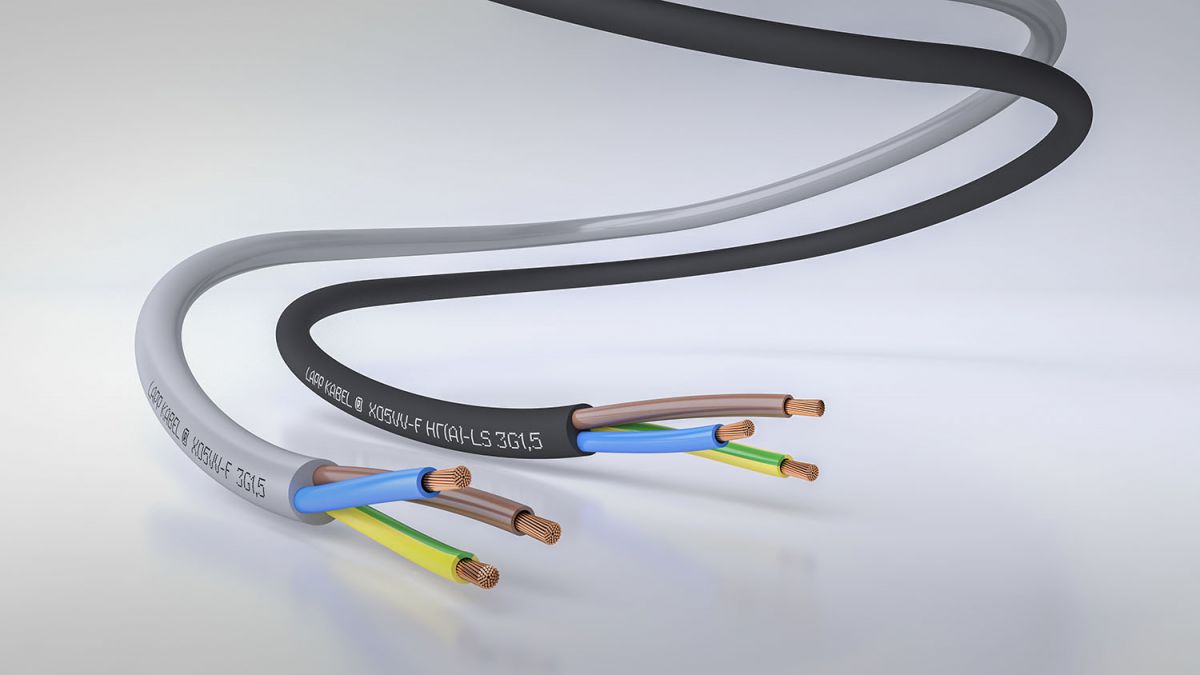

Так, для изготовления кабеля марок LAPP KABEL® X05VV-F и LAPP KABEL® X05VV-F нг(А)-LS компания LAPP использует медную катанку марки КМ из катодной меди марки М001, полученной методом электролиза, что позволяет добиваться нормативных показателей сопротивления и, даже, получать кабель с определённым запасом по сопротивлению и лучшими показателями по весу и наружному диаметру.

При одном и том же расходе меди на 1 километр кабеля одного сечения (то есть при одном значении диаметра проводника) разница в показателях сопротивления проводника может быть значительной, так как значительна и разница качества меди на российском рынке, особенно если речь идет о проволоке из медных отходов. Поэтому ориентироваться только на измерение диаметра проводника для определения качества кабеля не совсем правильный подход, а ведь именно сопротивление проводника - настоящий залог надёжности кабеля.

Изоляция и оболочка

Если определение качества кабеля по меди не составляет большого труда, то вопрос качества материала изоляции и оболочки требует более детального изучения, а проверка – более дорогостоящего оборудования. К сожалению, этому вопросу сейчас уделяют очень мало внимания, хотя именно качество изоляционного материала и материала оболочки определяет долговечность работы кабеля или, иными словами, – срок службы.

Разберём нормативные показатели на примере поливинилхлоридных (ПВХ) компаундов, так как сейчас в России это наиболее часто используемый материал для изоляции и оболочки кабелей. Основные параметры качества это диэлектрическая прочность для изоляции и физико – механические показатели до и после старения для изоляции и оболочки.

Диэлектрическая прочность - это свойство диэлектрика выдержать приложенное напряжение. Диэлектрическая прочность характеризуется сопротивлением изоляции и способностью жилы проходить испытание пробойным напряжением.

Физико-механические свойства - это способность материала выдерживать физическую нагрузку до разрушения характеризуются двумя показателями: относительное удлинение при разрыве - растяжение при приложении нагрузки до полного разрыва, то есть пластичность, и предел прочности при разрыве.

Искусственное старение кабеля в сушильных печах - это экспериментальный способ прогнозирования изменения определённых свойств кабеля с течением времени под воздействием температурного фактора. Сохранение физико-механических параметров материала со временем крайне важно. Именно соответствие характеристик материала нормативным значениям после старения является одним из основных гарантов определённого изготовителем срока службы.

Качество ПВХ компаунда и производство компаундов в России

Основное сырье для изготовления ПВХ композиций - это ПВХ смола. В чистом виде поливинилхлорид практически невозможно переработать, и он обладает низкой термостабильностью, то есть начинает разрушаться уже при температуре 70-80 °С, поэтому в кабельной промышленности используют ПВХ компаунд на базе ПВХ смолы с добавлением пластификаторов, стабилизаторов, антипиренов и иных модификаторов и наполнителей. Пластификаторы обеспечивают прочность и пластичность ПВХ компаунда. Это одна из самых дорогих составляющих в компаунде, от количества и качества которой зависит надёжность кабельного изделия.

Чаще всего, в России в качестве стабилизатора используют диоктилфталат (ДОФ), который обеспечивает требуемое качество компаунда, но, запрещён в Европе экологической директивой REACH как крайне опасный канцероген. И, к сожалению, для удешевления ПВХ композиций и снижения расхода ДОФ недобросовестные производители ПВХ композиций добавляют ещё и дешёвые высоколетучие пластификаторы, которые за короткий срок улетучиваются, что приводит к тому, что изоляция и оболочка становятся твёрдыми, подверженными растрескиванию и обладают низкими сопротивлением механическим нагрузкам.

Пред нами, как перед представительством Европейского Холдинга и компанией, для которой вопросы экологии и безопасности на первом месте, стояла задача производить в России кабельно-проводниковую продукцию, соответствующую всем экологическим нормам, действующим в ЕС. Соответственно, ПВХ композицию с ДОФ нельзя было использовать для кабелей марки LAPP KABEL® X05VV-F, производимых в России и из сырья российского производства. К счастью, после долгих поисков удалось найти производителей ПВХ компаундов, использующих экологически безопасные пластификаторы. Параллельные испытания в России и Германии показали отличные результаты по надёжности и безопасности.

Ещё одним важным компонентом ПВХ компаунда является стабилизатор. Стабилизаторы отвечают за сохранение прочности и пластичности со временем под воздействием тепла (теплового старения). Наиболее часто используемыми в России являются свинцовые стабилизаторы, которые тоже запрещены в Европе на основании экологических директив RoHS & REACH.

При этом уже давно существуют и опробованы композиции с использованием безопасных стабилизаторов на основе кальция и цинка, которые не слишком сильно отличаются по стоимости и обеспечивают необходимое качество. Как это часто бывает, в России в основном используют свинцовые стабилизаторы, так как стандартные рецептуры отработаны на данных стабилизаторах и считаются более надёжными. Но, по словам, экспертных специалистов в области производства ПВХ при должном соблюдении рецептуры, технологических процессов и культуры производства, безопасные кальцецинковые стабилизаторы обеспечивают нормативные показатели без вреда экологии и здоровью человека.

Это коротко о двух главных моментах, а вообще изготовление ПВХ компаунда это точный подбор всех компонентов, где небольшое изменение рецептуры может привести к значительным изменениям в свойствах. Производство ПВХ компаундов требует точности расчётов, правильности настройки процессов, наличия лабораторий, контроля на каждом этапе. Низкая стоимость ПВХ пластиката обусловлена низким качеством.

Подводя итог всему вышесказанному, хочется ещё раз вспомнить истину о том, что качество стоит дорого, но оно того стоит. Экономия на здоровье и безопасности и так называемые «отложенные обязательства» заставляют платить много большую цену впоследствии. Делает выбор и несёт ответственность за свой выбор потребитель. Уважайте себя и вкладывайте в своё будущее.

Скачайте и прочитайте полную версию статьи с подробным разбором всех характеристик по ссылке: https://rusprodukt.lappkabel.ru/quality